在工业4.0浪潮的推动下,智能工厂正成为全球制造业转型升级的核心。通过物联网、大数据、云计算、人工智能等技术的深度融合,智能工厂实现了生产过程的自动化、数字化与智能化,显著提升了效率、灵活性与产品质量。高度的互联互通在带来巨大效益的也前所未有地扩大了网络攻击面,使得工业互联网安全成为智能工厂稳定运行的“生命线”。专业的互联网安全服务,正是守护这条生命线的关键所在。

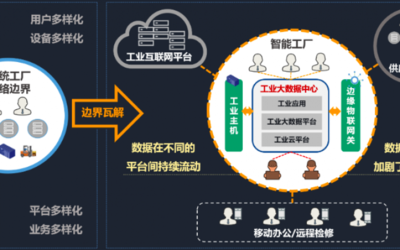

智能工厂面临着一系列独特而严峻的安全挑战。传统工业控制系统(ICS)和设备(如PLC、SCADA)在设计之初往往优先考虑实时性、可靠性与长生命周期,安全防护能力普遍薄弱,极易成为攻击的突破口。OT(运营技术)与IT(信息技术)网络的深度融合,打破了原有的“物理隔离”安全边界,使原本相对封闭的工控网络暴露在更广阔的网络威胁之下。勒索软件、高级持续性威胁(APT)、供应链攻击等都可能造成生产线停摆、数据泄露、工艺参数被篡改甚至物理设备损坏,带来巨大的经济损失与安全风险。

面对这些挑战,一套系统化、专业化的互联网安全服务体系不可或缺。该体系应贯穿智能工厂的规划、建设、运营全生命周期:

- 安全评估与规划:在工厂智能化改造之初,便需进行全面的网络安全风险评估,识别关键资产、脆弱点与潜在威胁。基于“同步规划、同步建设、同步运行”的原则,制定符合工业环境特点的安全架构与策略,确保安全成为智能工厂的基因。

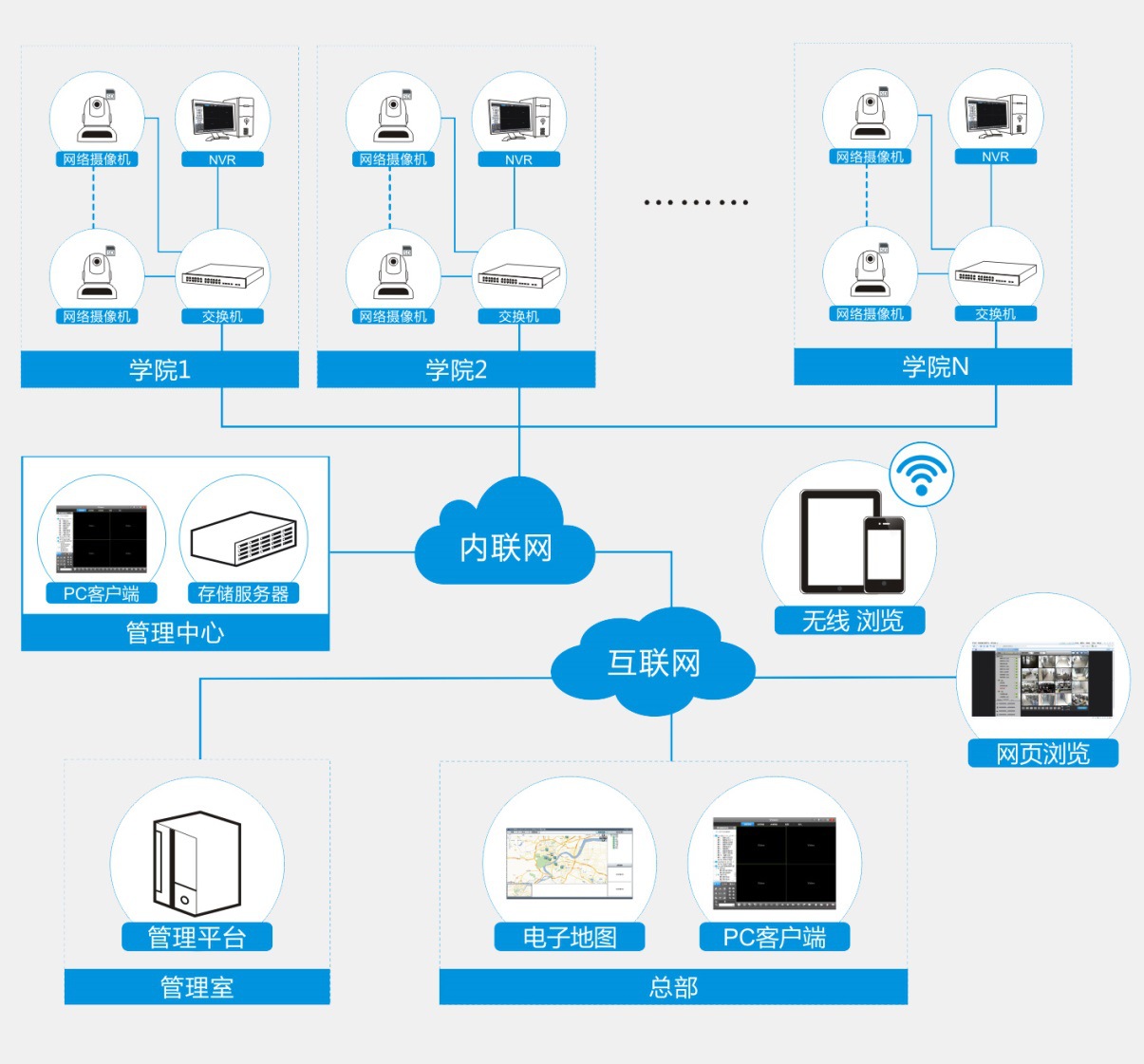

- 纵深防御体系建设:构建涵盖网络、主机、应用、数据等多层次的纵深防御体系。这包括:在网络边界部署工业防火墙、工业网闸,实现IT与OT网络的逻辑隔离与安全过滤;在车间内部实施网络分段与微隔离,防止威胁横向扩散;对工控设备、服务器、工程师站等实施严格的主机安全加固与漏洞管理;部署针对工业协议的入侵检测系统(IDS)和安全审计平台,实现对异常流量和违规操作的实时监测与告警。

- 主动威胁监测与响应:借助安全运营中心(SOC)和威胁情报,对全网进行7×24小时不间断的监控与分析。通过行为分析、机器学习等技术,主动发现潜伏的高级威胁和异常行为。一旦发生安全事件,启动应急响应预案,快速定位、隔离、处置并恢复,最大限度减少损失。

- 数据安全与隐私保护:智能工厂产生海量的生产数据、工艺参数和商业信息。需通过数据分类分级、加密传输存储、访问权限控制、数据防泄漏等技术手段,保障核心数据资产在采集、传输、存储、使用、共享过程中的机密性与完整性。

- 安全意识与常态运营:技术手段之外,“人”是安全中最关键也最脆弱的一环。需定期对管理人员、工程师、运维人员开展针对性的安全意识培训与技能演练。建立常态化的安全运维管理制度,包括资产台账管理、漏洞修补流程、配置变更管理、供应链安全管理等,实现安全的可持续运营。

随着5G、边缘计算、数字孪生等新技术在智能工厂的深入应用,安全挑战将更加复杂。互联网安全服务也需要持续演进,向着更智能化、自动化的方向发展。例如,利用AI实现更精准的异常检测和自动化响应;通过“安全即服务”(SECaaS)模式,为工厂提供弹性、专业、低成本的安全能力。

总而言之,安全是智能工厂实现价值的基础与前提。只有将先进的互联网安全服务深度融入智能制造的每一个环节,构建起主动、智能、弹性的防御体系,才能确保生产连续不中断、数据资产不外泄、核心技术不流失,真正释放智能制造的巨大潜能,在激烈的全球竞争中赢得安全与发展的双重优势。